Door Andy uit de Baiyear-fabriek

Bijgewerkt op 1 november 2022

Plaatwerk heeft nog geen relatief volledige definitie.Volgens een definitie in een buitenlands vaktijdschrift kan het als volgt worden gedefinieerd: Plaatwerk is een veelomvattend koudbewerkingsproces voor dunne metalen platen (meestal kleiner dan 6 mm), inclusief knippen, ponsen/snijden/compounden, vouwen, lassen, klinken, verbinden. , vormen (zoals carrosserie), enz. Het opmerkelijke kenmerk is dat de dikte van hetzelfde onderdeel hetzelfde is.

Het snijden van plaatmetaal is een belangrijk proces voor het vormen van plaatwerkproducten.Het omvat traditionele snij-, stans-, buigvorm- en andere methoden en procesparameters, evenals verschillende koudstempelmatrijsstructuren en procesparameters, verschillende werkingsprincipes en bedieningsmethoden van apparatuur, evenals nieuwe stempeltechnologie en nieuwe technologie.

Voor elk plaatwerkonderdeel is er een bepaald verwerkingsproces, het zogenaamde technologische proces.Met het verschil in de structuur van plaatwerkonderdelen kan het technologische proces anders zijn, maar het totaal overschrijdt de volgende punten niet.

1. Ontwerp en teken de onderdeeltekening van de plaatwerkonderdelen, ook wel drie aanzichten genoemd.Zijn functie is om de structuur van de plaatwerkonderdelen uit te drukken door middel van tekeningen.

2. Teken een uitgevouwen diagram.Dat wil zeggen, ontvouw een onderdeel met een complexe structuur tot een plat onderdeel.

3. Blanken.Er zijn veel manieren om te blanken, voornamelijk op de volgende manieren:

A.Knipmachine snijden.Het is om een knipmachine te gebruiken om de vorm, lengte en breedte van de uitgevouwen tekening uit te snijden.Als er sprake is van ponsen en hoeksnijden, draai dan de ponsmachine om het ponsen en hoeksnijden te combineren om te vormen.

B.Ponsen blanco.Het is om de pons te gebruiken om de platte onderdeelstructuur te ponsen nadat de onderdelen in een of meer stappen op de plaat zijn uitgevouwen.Het heeft de voordelen van korte manuren, hoge efficiëntie en kan de verwerkingskosten verlagen.

C.NC CNC-onderdrukking.Bij NC-blanco's is de eerste stap het schrijven van het CNC-bewerkingsprogramma.Het is om met de programmeersoftware het getekende uitbreidingsdiagram te schrijven in een programma dat herkend kan worden door de NC CNC-bewerkingsmachine.Laat hem deze programma's stap voor stap volgen op een ijzeren plaat. Stans de structurele vorm van de platte delen uit.

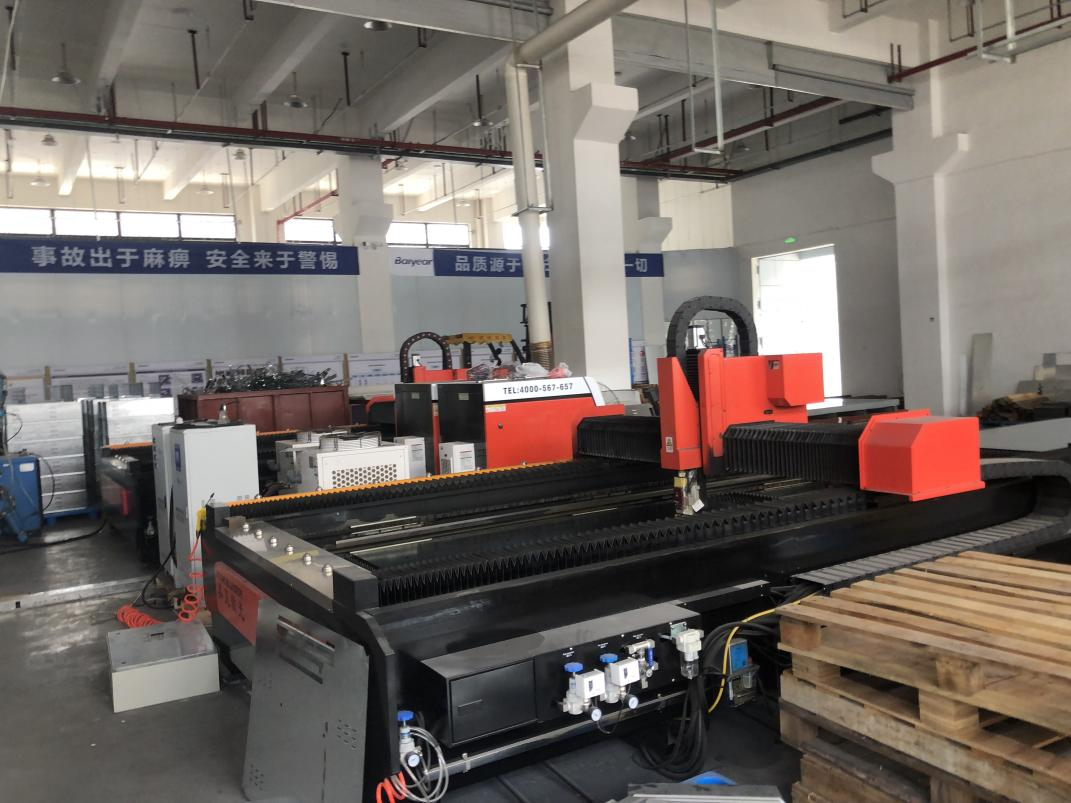

D.Laser snijden.Het maakt gebruik van de lasersnijmethode om de structurele vorm van de platte delen op een ijzeren plaat te snijden.

4. Flensen en tappen.Flenzen wordt ook wel gatenboren genoemd, waarbij een iets groter gat op een kleiner basisgat wordt getekend en vervolgens op het gat wordt getikt.Dit kan de sterkte vergroten en slippen voorkomen.Over het algemeen gebruikt voor plaatbewerking met relatief dunne plaatdikte.Wanneer de plaatdikte groot is, zoals plaatdikte boven de 2,0, 2,5 etc., kunnen wij direct tappen zonder flenzen.

5. Ponsverwerking.Over het algemeen worden ponsen en hoeksnijden, ponsen, ponsen van convexe romp, ponsen en scheuren, ponsen en andere verwerkingsmethoden gebruikt om het verwerkingsdoel te bereiken.De verwerking vereist overeenkomstige mallen om de bewerking te voltooien.Er zijn bolle rompmallen voor het ponsen van bolle rompen, en scheurvormende mallen voor het ponsen en scheuren.

6. Drukklinken.Wat onze fabriek betreft, worden vaak drukklinknagels, drukklinkmoeren, drukklinkschroeven enz. gebruikt.Geklonken aan plaatwerkdelen.

7. Buigen.Buigen is het vouwen van 2D platte delen in 3D delen.De verwerking ervan vereist een buigmachine en een bijbehorende buigmatrijs om de bewerking te voltooien.Het heeft ook een bepaalde buigvolgorde.De eerste vouw die niet interfereert, zal de laatste vouw produceren die interfereert.

8. Lassen.Lassen is het aan elkaar lassen van meerdere onderdelen om het verwerkingsdoel te bereiken, of het lassen van de zijnaad van een enkel onderdeel om de sterkte ervan te vergroten.Tot de verwerkingsmethoden behoren doorgaans de volgende: CO2-gasbeschermd lassen, argonbooglassen, puntlassen, robotlassen, etc. De selectie van deze lasmethoden is gebaseerd op daadwerkelijke eisen en materialen.Over het algemeen wordt CO2-gasbeschermd lassen gebruikt voor het lassen van ijzeren platen;argonbooglassen wordt gebruikt voor het lassen van aluminiumplaten;robotlassen wordt voornamelijk gebruikt in materiaal. Het wordt gebruikt wanneer de onderdelen groot zijn en de lasnaad lang is.Zoals kastlassen kan robotlassen worden gebruikt, wat veel taken kan besparen en de werkefficiëntie en laskwaliteit kan verbeteren.

9. Oppervlaktebehandeling.Oppervlaktebehandeling omvat over het algemeen fosfatatiefilm, galvaniseren van veelkleurig zink, chromaat, bakverf, oxidatie, enz. Fosfateringsfilm wordt over het algemeen gebruikt voor koudgewalste platen en elektrolytische platen, en de functie ervan is voornamelijk om het oppervlak van het materiaal te bedekken.Er wordt een beschermende film aangebracht om oxidatie te voorkomen;de tweede is om de hechting van de bakverf te verbeteren.Het galvaniseren van kleurrijk zink wordt over het algemeen gebruikt voor de oppervlaktebehandeling van koudgewalste platen;chromaat en oxidatie worden over het algemeen gebruikt voor de oppervlaktebehandeling van aluminiumplaten en aluminiumprofielen;zijn specifieke oppervlak De keuze van de verwerkingsmethode wordt bepaald op basis van de wensen van de klant.

10. Montage.De zogenaamde assemblage is het op een bepaalde manier samenvoegen van meerdere onderdelen of componenten om er een compleet item van te maken.Eén van de zaken waar je op moet letten is de bescherming van het materiaal, geen krassen en stoten.Assemblage is de laatste stap in de voltooiing van een materiaal.Als het materiaal vanwege krassen en stoten niet kan worden gebruikt, moet het worden herwerkt en opnieuw worden bewerkt, wat veel verwerkingstijd zal verspillen en de kosten van het artikel zal verhogen.Daarom moet speciale aandacht worden besteed aan de bescherming van het artikel.

Posttijd: 29 november 2022